FORMA MRP

Manufacturing

ท่ามกลางระบบเศรษฐกิจโลกในยุคปัจจุบันที่ไร้ซึ่งเขตแดน องค์กรธุรกิจต่างๆ ต้องประสบกับปัญหาการแข่งขันที่ทวีความรุนแรง

ขึ้นทุกขณะ ทั้งเพื่อความอยู่รอดหรือเพื่อความเป็นหนึ่งในโลก จึงเป็นสิ่งที่หลีกเลี่ยงไม่ได้ ที่ผู้อ่อนแอหรือผู้แพ้จำเป็นที่ต้องถูกขจัดให้ออกนอกเวทีการแข่งขัน ท้ายที่สุดผู้เข็มแข็งเท่านั้นที่จังคงเหลืออยู่ การแข่งขันของคนทั้งโลกด้วยเทคโนโลยีด้านการสื่อสาร (Telecommunication)

และคมนาคม (Communication) ทำให้ระบบเศรษฐกิจโลกถูกย่อลง ประดุจดั่งเป็นเพียงรัฐหนึ่งเดียวองค์กรในศตวรรษนี้จึงต้องเป็นองค์กรที่กระชับ เต็มไปด้วยประสิทธิภาพ (Effeciency) และประสิทธิผล (Productivity) เหนือคู่แข่งขัน

องค์กรยุคใหม่จึงจำเป็นต้องมีเทคโนโลยีสารสนเทศหรือ I.T (Information Tecnology) เพื่อเพิ่มศักยภาพขององค์กรในทุกๆ

ด้าน หนึ่งในหลายๆระบบที่องค์กรมองหาเพื่อพัฒนาศักยภาพในการผลิตคือระบบ MRP (Materials Requirement Planning) และ

MRP II (Manufacturing Resourses Planning)

ทำไม?ผู้ผลิต (Manufacturer) ต้องใช้ระบบ MRPเพื่อบริหารปริมาณสินค้าคงคลังให้มีประสิทธิภาพสูงสุด

เพื่อลดความสูญเสียจากวัตถุดิบที่หมดอายุ เพื่อวางแผนการจัดซื้อวัตถุดิบจากคู่ค้า

เพื่อลดต้นทุนการจัดซิ้อวัตถุดิบ เพื่อเพิ่มประสิทธิภาพการผลิต

เพื่อลดการสูญเสียจากการผลิต เพื่อวางแผนการใช้วัตถุดิบให้พอดีกับแผนการผลิต

เพื่อสามารถวางแผนและปรับแผนการผลิตได้โดยง่าย เพื่อลดข้อผิดพลาดจากระบบเอกสารท่กระจัดกระจายภายในโรงงาน

เพื่อรองรับระบบคุณภาพต่างๆ เช่น TOM,QS,ISO เป็นต้น ฯลฯ

จากประสบการณ์อันยาวนานกว่า 10 ปี ของทีมงานพัฒนาซอฟท์แวร์ จนได้รับการยอมรับจากองค์กรธุรกิจต่างๆ ทำให้การพัฒนาระบบ Forma MRP สำหรับอุตสาหกรรมภาคการผลิต โดยสามารถทำงานแยกโดยอิสระ หรือเชื่อมโยงกับระบบ Forma Financialได้อย่างมีประสิทธิภาพ Forma MRP ใช้ได้กับอุตสาหกรรมในหลายประเภททั้งแบบการผลิตตามสั่ง (Made to Order) และการผลิตเพื่อเก็บเข้าคลัง(Made to Stock) แบบ Discreate,Repetitive,Assembly,Batch และ Job shop จึงเรียกได้ว่า Forma MRP สามารถรองรับอุตสาหกรรมเกือบทุกประเภทภายในประเทศไทย

FORMA MRP

-เมื่อได้ Order ลูกค้า หรือทำ Forecast คำนวณ BOM ของ FG เพื่อหาค่าปริมาณ การสั่งผลิต หรือการสั่งซื้อ

-เมื่อสินค้าพอผลิตสร้างใบย้ายวัตถุดิบตามสูตรที่ต้องใช้ หรือตามปริมาณที่มี ณ ตอนนั้น เข้าคลัง WIP เพื่อรอผลิต

-สร้างใบ PR อัตโนมัติปริมาณที่ขอซื้อ คือ ปริมาณที่มีไม่พอผลิต โดยหักจากปริมาณที่มีในคลังออกแล้ว

-สร้างใบ PO อัตโนมัตินำใบขอซื้อภายในที่ได้รับการอนุมัติให้ซื้อมาออกใบสั่งซื้ออัตโนมัติ

-โอนใบ SO ไประบบ Budget

1 เพื่อหาผลต่างและยอดเบิกใช้จริงตาม Job และรายงานวิเคราะห์ Budget / Job

2 คำนวณปริมาณที่ต้องสั่งซื้อเพิ่ม เพื่อเป็นข้อมูลให้ฝ่ายผลิตเตรียมออก PR / PO เอง กรณีที่ไม่ใช้ระบบ PR Auto

-รับสินค้าจาก PO เมื่อสินค้ามาส่ง จะรับสินค้าเข้าคลัง โดยขึ้นอยู่กับว่าจะเข้าคลัง WIP ทันทีหรือไม่ ถ้าไม่เข้าทันที ต้องทำใบย้ายคลังไป WIP

-ย้ายสินค้าที่สั่งซื้อ เข้าคลัง WIP เพื่อเตรียมเบิกออกไปผลิตตามขั้นตอนการผลิต

-ตัดเบิกออกวัตถุดิบตามสูตรการผลิตเมื่อสินค้าพอผลิต โดยรับเข้าเป็นสินค้าสำเร็จรูป หรือ WIP ของ FG ในแต่ละขั้นตอน โดยระบุคลังสินค้าตามขั้นตอนการผลิตจริง ทำขั้นตอนดังกล่าวจนครบขั้นตอนการผลิตจริงของการทำงาน แล้วจึงรับเข้าเป็น FG โดยโปรแกรมจะ ทราบปริมาณและต้นทุนของสินค้าในแต่ละขั้นตอนการผลิตจนกว่าจะจบขั้นตอน

-กรณีถ้ามีของเสียให้ทำการรับเข้าของเสียที่คลังของเสีย หากของเสียดังกล่าวนำไปใช้ผลิตได้ต่อ ให้โอนย้ายไปยังคลังที่นำไปผลิตต่อนั้นๆ แต่ถ้าไม่ได้ให้ตัดเบิกออก ตัดขายสินค้าที่ผลิตเสร็จ

-การปันส่วน DL/OV สิ้นเดือน เข้าเป็นต้นทุนสินค้าสำเร็จรูปฝ่ายบัญชีรวบรวมค่า DL & OV ทั้งหมด ขึ้นอยู่กับว่าจะปันส่วนตามแผนก, Job หรือปันแบบภาพรวม ซึ่งเมื่อปันแล้ว โปรแกรมจะ Update ต้นทุนFG ให้ใหม่ทั้งหมดทั้งในส่วนที่อยู่ในคลัง หรือตัดเบิกออกแล้ว

กรณีการผลิตทุกประเภท

-รองรับการผลิตได้ทั้งแบบ Job Order และ Job ต่อเนื่อง

-มีสูตรการผลิตสินค้าลึกได้ไม่จำกัด BOM พร้อมดูโครงสร้างสูตรการผลิตแต่ละชนิดได้

-เมื่อได้รับคำสั่งซื้อจากลูกค้า หรือต้องการทำ Forecast สินค้าเพื่อเตรียมผลิตในแต่ละ Job สามารถตรวจสอบสินค้าที่มีอยู่ในคลังตามสูตรการผลิต ถ้ามีไม่พอผลิต โปรแกรมจะคำนวณปริมาณที่ต้องสั่งซื้อและทำใบขอซื้อภายในให้อัตโนมัติ หากมีปริมาณพอผลิต จะโอนย้ายปริมาณสินค้าไป Line การผลิตให้อัตโนมัติเช่นกัน

-สร้างใบสั่งซื้ออัตโนมัติจากใบขอซื้อภายในที่ได้รับการอนุมัติให้สั่งซื้อได้

-โปรแกรมสามารถโอน Job การผลิตไปยังระบบงบประมาณโดยอัตโนมัติ เพื่อเปรียบเทียบยอดเบิกใช้จริงในแต่ละ Job

-สามารถปรับเปลี่ยนสูตรการผลิต ตอนบันทึกเบิกสินค้าออกไปผลิตได้ตามจริงที่ผลิต โดยไม่กระทบกับมาตรฐานสูตรเดิมที่ตั้งไว้

-สามารถตรวจสอบสินค้าที่เหลืออยู่ในกระบวนการผลิตได้ทุกขั้นตอนในแต่ละวัน โดยทราบทั้งปริมาณและต้นทุนไปพร้อมๆ กัน

-สามารถดูต้นทุนจริงของแต่ละ Job การผลิต เปรียบเทียบต้นทุนมาตรฐานได้ทั้งกระบวนการทำงาน

กรณีที่สินค้าเป็นประเภทเหล็ก

-ใช้ได้ทั้งธุรกิจซื้อมาขายไป และผลิตเพื่อคุมงานระหว่างทำ เช่น ตู้เหล็ก ชิ้นส่วนอุปกรณ์อิเล็กทรอนิกส์ ฯลฯ

รองรับการตั้งหน่วยนับสำหรับสินค้าเหล็กทุกชนิด เช่น เหล็กแผ่น เหล็กเส้น เหล็กท่อน หรือเหล็ก Coil เนื่องจากสามารถตั้งหน่วยนับสินค้าได้ตามลักษณะสินค้า และมีหน่วยนับขนานเป็น กก. ควบคู่กันไปทั้งในการซื้อ การเบิกไปผลิต และการขาย

รองรับการบันทึกปริมาณและราคาต่อหน่วยสินค้าทั้งหน่วยนับเส้น และ กก. (หน่วยนับขนาน)

-ในการบันทึกเบิกสินค้าออกไปผลิตสามารถบันทึกเบิกออกเองทั้ง 2 หน่วย หรือบันทึกเฉพาะหน่วยนับเส้น โปรแกรมจะตัดปริมาณ กก. เบิกออกให้เองโดยอัตโนมัติ

-รองรับเรื่องการเบิกเหล็กแผ่น มาตัดเป็นเหล็กท่อนเพื่อขาย อีกทั้งคุมได้ทั้งของดีและของเสียจากการตัดเหล็ก

-สามารถปันส่วนค่าใช้จ่ายเพิ่มในการผลิตเหล็กในแต่ละ Job ได้ โดยกระจายได้ 3 วิธี คือ จากยอดต้นทุนสินค้า หรือจากปริมาณหน่วยนับเส้น หรือปริมาณหน่วยนับ กก.

-มีระบบรายงานเพื่อวิเคราะห์ข้อมูล 2 หน่วยนับคู่กัน

กรณีสินค้านำเข้าส่งออก

-รองรับเรื่องการซื้อขายด้วยสกุลเงินตราต่างประเทศได้ไม่จำกัด พร้อมดูรายงานวิเคราะห์ซื้อ ขาย และระบบบัญชี ได้ทุกสกุลเงิน

-สามารถบันทึกข้อมูลได้ทั้ง Spot Rate และ Daily Rate

-คำนวณกำไรขาดทุนจากอัตราแลกเปลี่ยนในแต่ละเอกสารการซื้อขายให้โดยอัตโนมัติ และการปรับ Gain & Loss ทุกสิ้นเดือนหรือสิ้นปี

-รองรับเรื่องบันทึกสินค้าเข้าตามใบขน สามารถปันส่วนค่าใช้จ่ายเพิ่ม ได้ทั้งแบบ 1 ใบขนต่อหนึ่ง Invoice และแบบ 1 ใบขน ต่อหลาย Invoice

-รองรับการทำเอกสารส่งออก เช่น Performa Invoice, Packing List, Commercial Invoice ฯลฯ

|

Production Plan

ระบบการวางแผนการผลิตของ Forma MRP นั้นถูกออกแบบมาเพื่อให้เหมาะสมกับสภาวะการทำงานจริงในประเทศไทย จึงมีความยืดหยุ่นสูงสามารถปรัแผนการผลิตได้ทุกขั้นตอน ก่อนทำการผลิตจริงเพราะในการผลิตจริงนั้นอาจมีการแทรก order ที่เร่งด่วนได้ตลอดเวลาจึงอาจทำให้สิ่งที่วางแผนไว้ ต้องทำการปรับเปลี่ยนให้ทันต่อความต้องการของตลาด ที่มีการแข่งขันสูงในสภาวะปัจจุบัน

MRP (Materials Requirement Planning)

การวางแผนความต้องการในการใช้วัตถุดิบเพื่อให้สามารถจัดหา

วัตถุดิบได้ในปริมาณที่เหมาะสม และทันตามเวลาที่ต้องการใช้ผลิตใน

แต่ละช่วงเวลา หลังจากที่ได้วางแผนการผลิตเรียบรอ้ยแล้ว ระบบสามารถ RUN MRP เพื่อประมวลผลตามต้องการ ในการใช้วัตถุดิบและสั่งผลิตสินค้าเพื่อให้สามารถผลิตได้ทันตามที่ได้วางแผนไว้โดยระบบจะทำการ เช็คยอดสต็อคที่มีอยู่ว่ามีเพียงพอ สำหรับความต้องการหรือไม่ หากสต็อคมีไม่เพียงพอตามที่ต้องการ ระบบจะทำการสร้างใบขอซื้อ (PR) ให้อัตโนมัติ โดยระบบจะพิจารณาข้อมูล Lead Time ในการสั่งซื้อเพื่อให้สามารซื้อสินค้าเข้ามาทันตามเวลาที่ต้องการใช้ผลิต และระบบจะทำกาสร้างใบสั่งผลิต(MO)โดยระบบจะพิจารณาทั้งข้อมูล Lead Time ในการผลิตและ Lead Time ในการ + QC เพื่อให้สามารถผลิตได้ทันตามกำหนดที่ต้องส่งมองให้ลูกค้า

Purchase Request (PR)

ใบขอสั่งซื้อ ในระบบ Forma MRP เอกสารใบขอสั่งซื้อ จะถูกสร้างให้อัตโนมัติ หลังจากที่ทำการ RUN MRP ไปแล้ว ปริมาณวัตถุดิบที่ต้องการใช้ มีไม่เพียงพอหรือไม่พอดีกับตารางการผลิต แต่ทั้งนี้ ฝ่ายจัดซื้อสามารถจะใช้ดุลยพินิจอีกครั้งในการสั่งซื้อในขั้นตอนสุดท้าย

Sales Forecast

สามารถประมาณการ การขายจากฝ่ายขาย ล่วงหน้าว่าช่วงเดือนไหนจะขายสินค้าอะไรได้จำนวนเท่าไหร่ เพื่อเป็นข้อมูลให้ฝ่ายโรงงานใช้ประกอบในการวางแผนการผลิต และสามารถเปรียบเทียบยอดขายที่เกิดขึ้นจริงกับยอดประมาณการในแต่ละช่วงเวลาได้

Business Plan

การสั่งซื้อสินค้าแต่ละชนิดในช่วงเวลาต่างๆ ซึ่งลูกค้าที่ติดต่อกับเราเป็นประจำจะทำการแจ้งประมาณการล่วงหน้า มาให้ทราบเพื่อเป็นข้อมูลประกอบ สำหรับการวางแผนการสั่งซื้อวัตถุดิบและการวางแผนการผลิต

Delivery Information (DI)

ใบยืนยันการส่งของจากโรงงาน เมื่อได้รับ order จากลูกค้าจะมีการส่งข้อมูลรายละเอียดการสั่งซื้อของลูกค้าว่า สั่งซื้อสินค้าอะไรบ้าง จำนวน?และวันที่การนัดส่งของให้ลูกค้ามายังโรงงาน ซึ่งทางโรงงานจะต้องออกเอกสารใบยืนยันการส่งของ (DI) ว่าตามที่ได้ตกลงวันที่ส่งของกับลูกค้าไว้ทางโรงงาน จะสามารถส่งของได้ทันหรือไม่ และระบุวันที่คาดว่า ของจะเสร็จออกมาจากโรงงาน (Ex fac.Date)

.JPG)

Manufacturing Plan (MP)

ใบวางแผนการผลิตของโรงงาน เมื่อโรงงานทำการออกเอกสารใบยืนยันการส่งของ (DI) เรียบร้อยแล้ว โรงงานจะทำการวางแผนอย่างละเอียดอีกครั้ง โดยนำ DI แต่ละใบมาแจกแจงแยกตามสินค้าแต่ละตัว ว่าจะทำการผลิตในวันไหนบ้าง และจะผลิตวันละเท่าไหร่เพื่อให้ สามารถส่งของได้ทันตามที่ยืนยันไว้

Master Production Scheduling

ตารางการวางแผนการผลิตในภาพรวม โดยนำเอาข้อมูลที่เราทำการวางแผนคร่าวๆ ในการผลิตสินค้าแต่ละตัวตาม order มาทำการวางแผนเป็นภาพรวมของทั้งโรงงานว่ากำลังการผลิตจะพอไหม สำหรับสินค้าทุกตัวที่ต้องผลิตให้ลูกค้าทุกราย ซึ่งเราสามารถทำการปรับเปลี่ยนแผนจากที่เคยทำการวางแผนมาแล้วใน MP เมื่อเรามองภาพรวม จะทราบว่าวันไหนกำลังการผลิตแน่นเกินไป วันไหนกำลังการผลิตเหลือเฟือ ซึ่งหากเป็นช่วงPeak ของโรงงาน ดูแล้วไม่มีวันไหนที่มีกำลังการผลิตเหลือเลย ซึ่ง orderลูกค้าเร่งด่วน ไม่สามารถเลื่อนได้ ผู้จัดการโรงงาน ก็จะมีข้อมูลเพื่อปรับแผน หรือสั่งคนงาน ทำ OT (Over Time) เพิ่มเติมให้

|

(Purchasing Management System)

หัวใจของธุรกิจ คือ มีระบบการจัดซื้อสินค้า ที่ดีได้มาตราฐาน ราคาเหมาะสม เอื้อต่อระบบหมุนเวียนสินค้าคงคลัง สามารถรับรู้ความเคลื่อนไหวของยอดสั่งซื้อ ในทุกๆ สินค้า ของแต่ละลูกค้า ในช่วงเวลาที่สนใจ สามารถบริหารจัดการหน่วยในการสั่งซื้อ และตรวจสอบสินค้าในคลังก่อนการจัดซื้อ บริหารจัดการสั่งซื้อสินค้า ที่กำลังหมดจากคลังได้ทันลดค่าใช้จ่ายในการจัดเก็บ ค้นหา ตรวจสอบข้อมูลผู้ขายได้อย่างครบถ้วนเพื่อเปรียบเทียบราคา

Rounting

เส้นทางในการผลิตสินค้า ซึ่งประกอบด้วย

1 Standard Operation คือ ขั้นตอนการทำงานมาตราฐานหรือกระบวนการในการผลิต

2 Work Center คือสถานที่ที่ใช้ในการทำงานหรือจุดที่ทำการผลิต

3 Machine คือ เครื่องจักรที่ใช้ในการผลิต

ในระบบ Forma MRP ถูกออกแบบมาให้มีความยืดหยุ่นในการกำหนดRouting ในการผลิตเช่น สามารถสั่งผลิตได้โดยยังไม่ต้องก่ำหนดเครื่องจักร ในการผลิต เพราะในสภาพความเป็นจริง ภายในโรงงานอาจมีเครื่องจักรหลายเครื่อง ที่มีประสิทธิภาพต่างกัน และสามารถทำงานทดแทนกันได้โดย ผู้จัดการโรงงาน หรือผู้จัดการแผนก สามารถระบุเครื่องจักร อีกครั้งในขั้นตอนการผลิตจริง

Product Structure

โครงสร้างของการผลิตสินค้าสำเร็จรูป (Finish Goods) แต่ละตัวว่า

ต้องผ่านกระบวนการอย่างไร ผลิตที่ไหน และต้องใช้วัตถุดิบอะไรบ้าง ซึ่ง

ประกอบด้วย BOM (Bill Of Materials) คือ สูตรการผลิต ของสินค้าแต่

ละตัว ซึ่งประกอบด้วย วัตถุดิบท่ต้องใช้ ซึ่งอาจจะทำการจ้างผลิตจากภายนอก หรืออาจจะทำการผลิตเองก็ได้ โดยระบบ Forma MRP จะมีการระบุSub BOM ในการผลิต Semi Product ได้ไม่จำกัดชั้น

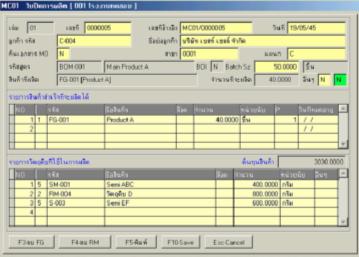

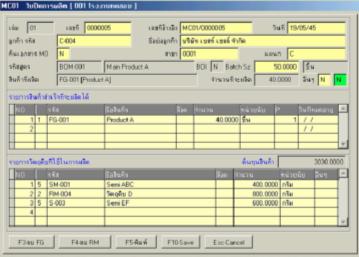

Issued Slip

ใบเบิกวัตถุดิบประจำวัน ซึ่งเกิดจากการสร้างเอกสารอัตโนมัติให้

หลังจากที่ทำการผลิต ซึ่งในกรณีที่มีใบเบิกหลายๆ ใบ แล้วต้องการไปเบิกของพร้อมกัน ระบบสามารถช่วยรวบรวมเอกสารเป็นชุดเดียวกันให้ได้ และในกรณีที่ เมื่อทำการผลิตจริงแล้ว เกิดการสูญเสียทำให้ การที่เบิกไปไม่เพียงพอ เราสามารถสร้างใบเบิกวัตถุดิบ เพิ่มเติมจากที่ระบบสร้างให้ได้โดยอ้างอิงเลขที่ใบสั่งผลิตเดิม (MO) และในกรณีที่ของเหลือจากการผลิต เราก็สามารถสร้างเอกสารการรับคืนจากการเบิก โดยระบุเลขที่ใบสั่งซื้อด้วย เพื่อให้ระบบสามารถทราบปริมาณของวัตถุดิบที่ใช้จริงในใบสั่งผลิตแต่ละใบ

Manufacturing Close

ใบปิดการผลิต หลังจากที่ทำการผลิตเรียบร้อยแล้ว เราสามารถสั่งให้ระบบทำการสร้างเอกสาร ใบปิดการผลิตให้อัตโนมัติ ซึ่งระบบจะทำการสรุปข้อมูลจากการเบิกวัตถุดิบไปใช้ทั้งหมด ข้อมูลการรับคืนจากการเบิกและข้อมูลจากการสูญเสียของวัตถุดิบ เพื่อทำการสรุปต้นทุน ในการใช้วัตถุดิบของแต่ละใบสั่งผลิต และจะมีการระบุต้นทุนเพิ่มเติมต่างๆ เช่น

ค่าแรงงาน ค่าโสหุ้ยต่างๆ เพื่อสรุปต้นทุนของสินค้าสำเร็จรูปที่ได้

Product Code Mapping

การจับคู่รหัสสินค้าของเรา กับรหัสสินค้าของลูกค้า-Supplier ในกรณีที่ลูกค้า-Supplier มีการระบุให้ออกเอกสารซื้อ-ขาย โดยให้ระบุสินค้าตามการกำหนดของลูกค้า-Supplier ซึ่งหากลูกค้า-Supplier แต่ละราย ก็มีการกำหนดรหัสที่แตกต่างกัน Forma MRP ก็จะช่วยอำนวยความสะดวกให้แก่การทำงานในระบบได้ดียิ่งขึ้น โดยไม่ต้องทำการแปลงรหัสเองนอกระบบ

Carlender

Forma MRP สามารถกำหนดตารางเวลาในการทำงานของโรงงาน ว่าทำงานวันไหนบ้าง ทำงานวันละกี่ชั่วโมง และมีวันหยุดวันไหนบ้าง เพื่อใช้ในการไปกำหนดตารางการวาง แผนการผลิต (MPS: Master ProductionSchedule) ได้อย่างถูกต้องและแม่นยำ

|

ติดต่อสอบถามรายละเอียดเพิ่มเติมได้ที่ ฝ่ายขาย: 089-482-2228 ,089-482-0415